江淮汽车BOM系统应用案例

1. 项目背景

安徽江淮汽车股份有限公司(以下简称江淮汽车),是一家集商用车、乘用车及动力总成研发、制造、销售和服务于一体的综合型汽车厂商。公司现有主导产品包括:重、中、轻、微型卡车、多功能商用车、MPV、SUV、轿车、专用底盘及变速箱、发动机等核心零部件,产品品种丰富,达2400种。公司销售服务网点超过2000家,出口销售市场包括巴西、委内瑞拉及国内各省、自治区、直辖市及县区,研发中心拥有国家企业级研发中心、意大利研发中心、日本研发中心,生产基地包括国际基地、合肥、遂宁、扬州、蒙城等多基地制造。

随着产品迅猛发展,产品数据量剧增,2014年增长到80000个,BOM行的数据量已达到2800000行。平均市场订单每月达到30000个,在一车一单的工作模式下,为了响应市场订单,BOM数据维护人员每天面临高强度的工作、经常加班加点编制订单BOM,BOM不准确、易出错、不规范、不一致、不及时问题层出不穷。不准确的BOM采购计划导致供应商经常出现送料现场无法安装,重新配送问题。此外,由研发和生产自主发出的变更切换,平均每月达300份,BOM数据维护人员还要分析变更切换的影响分析涉及的车型及订单,并更新订单BOM下发至生产计划部门。面临庞大的历史订单数据,有时执行一个分组或一个零件的变更需要花费2到4个小时,工作效率不高。

在服务及售后体系中,国内服务站申报的服务件,主机厂发至服务站,经常出现安装不上去问题,甚至有服务站将损件寄到现场,现场查看实物并分析后在安排生产计划,给企业带来了经济损失,也给市场带来了负面影响,客户的满意度不高。在国际市场,面向不同国家出口汽车,各国的要求、法律法规不一致,对出口散件及整车BOM数据规范不同,KDBOM维护也很难及时满足国际市场要求。

产品的发展还伴随着企业组织机构的调整,江淮汽车在巴西、委内瑞拉、合肥、蒙城、遂宁、扬州都设有研发和制造基地。制造部门经过评估订单、物流和优化、平衡产能,在不同生产基地有可能生产相同产品,甚至同一基地有混线生产情况。一车一单订单BOM数据就难以满足上述制造要求,订单BOM数据的及时性传递矛盾表现尤为突出。

面对上述种种企业发展带来的问题,江淮汽车意识到建立企业BOM管理平台是解决上述问题的关键。江淮汽车在调研了国际和国内企业级BOM平台后,发现企业BOM系统是企业的核心业务系统,汽车企业的特色各不相同,无法通过采购所谓成熟产品平台来解决问题,必须选择有行业经验的软件供应商为企业量身打造企业级BOM管理平台。在深入调研之后,江淮汽车和天喻软件认为首先需要有一种BOM维护和管理模式的创新来解决日益剧增的产品数据量问题,保证数据的维护是可行的。此外还需要建议统一平台来保证数据一致性、准确性和及时性,应支持国内国际订单配置、多生产制造基地,缩短产品交付周期,提升服务件准确率,提高用户满意度。

2. BOM系统业务需求

江淮汽车与天喻软件经过现场调研分析后,将各业务部门对BOM数据管理的需求分析、分类梳理如下:

(1)设计研发

-

- 设计图纸与BOM数据保持一致性,传递到下游业务单位时,能够有效利用设计BOM数据;

- 设计件零件编码规则与下游系统规则匹配,建立企业级编码规则标准;

- 试制、试行、量产状态车型BOM独立管理;

(2)生产制造(包括装配工艺)

-

- 建立产品特征库支持配置化产品数据管理;

- 基于产品配置过程实现订单BOM快速生成;

- BOM数据支持时间断点追溯、支持多生产基地生产模式;

- 支持集成订单特征快速检验订单BOM准确性;

- 变更切换系统支持快速执行变更影响分析,定位影响范围;

- 新产品发布、新物料发布、变更切换流程梳理,向各下游部门提供通知;

- 生产变更切换信息自动流转至下游服务部门;

- 建立工位库、工艺路线库,支持快捷、批量定义产品路线、工位、工序等工艺属性;

- 支持服务自制件快速定义生产准备过程;

- 支持订单产品自动向ERP系统发布制造视图BOM数据;

(3)售后服务

-

- 支持统一平台发布服务BOM数据;

- 基于生产BOM构造服务BOM数据,允许服务BOM与制造BOM存在差异性;

- 服务BOM数据初始化及变更数据及时导入下游图册系统;

- 支持服务根据产品或VIN码快速查询订单BOM物料清单;

- 服务站快速下订单,采购服务件;

- 采购服务件订单与销售系统集成,快速财务结算;

(4)销售市场

-

- 支持产品销售特征定义;

- 能够支持市场新产品或特殊要求快速流程响应;

- 支持产品销售价格定义;

- 经销商选配产品后,价格所见即所得;

- 产品销售特征、产品特征定价支持时间有效性管理;

(5)备件销售

-

- 备件发货提供准确率,保证备件发货现场能够正常替换、可安装;

- 备件发货根据备件BOM财务结算;

(6)供应商

-

- 能够提前接收到采购计划,为供货做好准备;

- 采购料单准确,提供配送准确率,减少供货反复情况;

- 根据采购料单实现快速财务结算;

(7)信息平台

-

- 建立统一的企业级BOM管理平台;

- 建议企业级物料编码规则;

- 建立统一流程管控,变更控制更加严谨并可追溯;

- BOM管理平台为数据加工者,其他系统为数据消费者;

- 统一平台能够保证数据准确性、一致性和及时性;

- 平台支持多产品线(商用车、乘用车、动力总成等)、多制造基地、国内和国际业务;

3. 总体解决方案

(1)业务蓝图

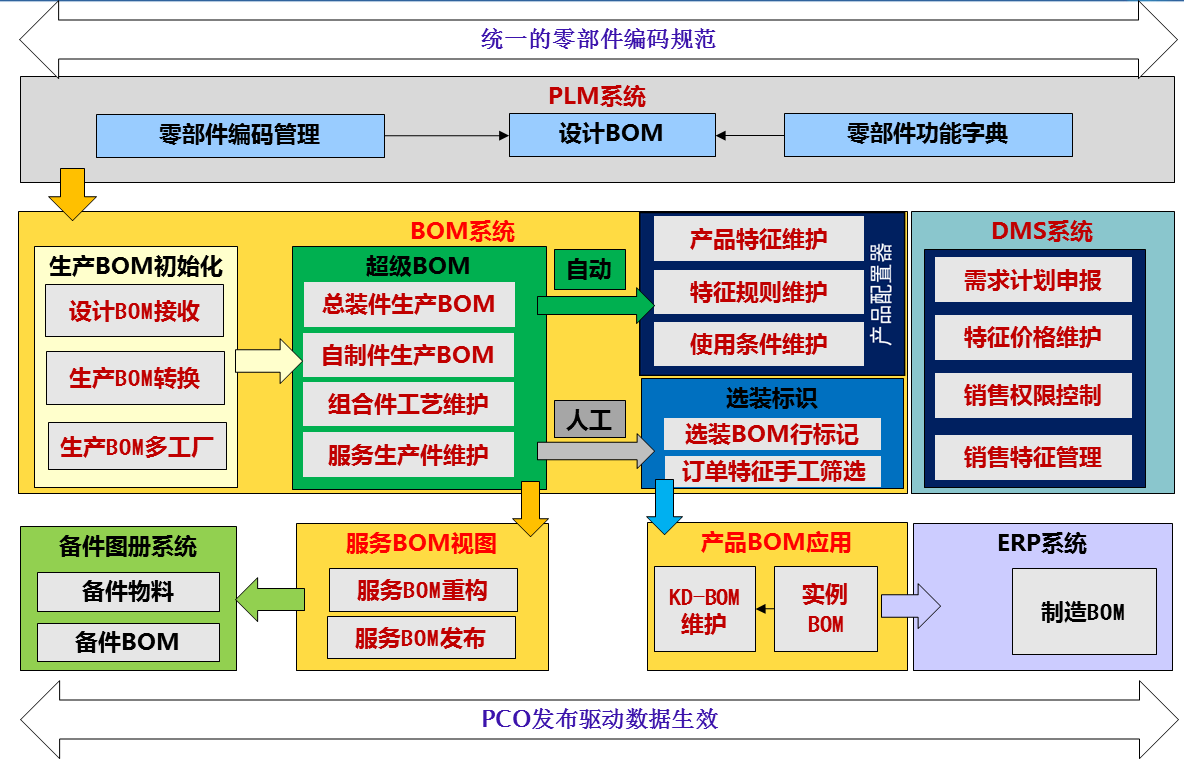

江淮汽车的订单管理系统、PLM系统、ERP、MRPII、MES、备件图册等系统都依赖于BOM数据,但是各个系统的BOM数据相对独立,部分系统的BOM数据都是根据上游提供的BOM清单进行手工录入,BOM数据的一致性、继承性很差。BOM项目的开展,就是要建立一个平台统一、数据共享、高度集成的计算机辅助管理系统,将BOM数据划分为设计BOM、生产BOM、KD BOM、服务BOM以及成本BOM,这些视图分别与产品设计、生产管理、海外、营销管理、财务核算等业务相对应,各业务部门维护相关领域的BOM数据,业务流程驱动BOM数据变更。同时BOM视图之间存在一定的内在联系,具体参见图3.1。

图1 业务总体解决方案

(2)系统功能框架

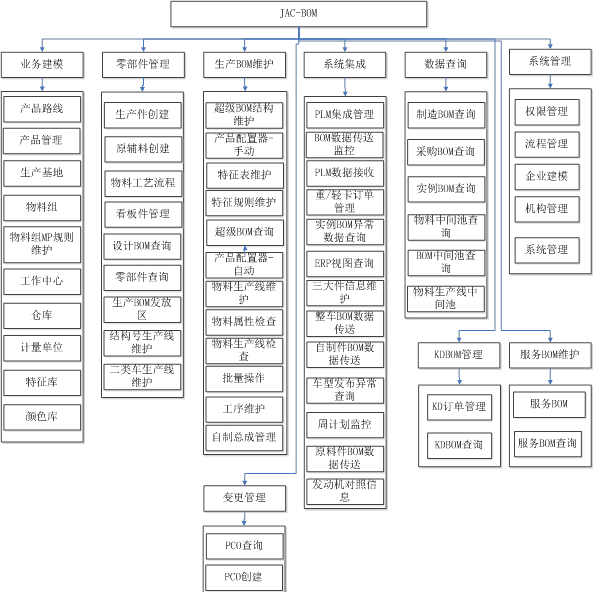

江淮汽车BOM管理系统,其管理范围涵盖了:车型规划、零部件管理、设计BOM、生产BOM、配置与变形管理、变更管理、基础数据管理、系统管理等业务流程。详细系统框架如图3.2所示。

图2 系统功能框架图

四. BOM系统实施与应用目标

(1)系统实施目标

商用车BOM管理系统开发与实施项目的总体目标是,在商用车的典型产品上实现配置BOM管理技术在生产端的应用突破,即接收来自研发系统PLM的现有设计BOM,并搭建超级的、可配置的生产BOM,实现面向客户定单的最终装配BOM的生成,发布给ERP系统,并指导现场计划和生产。

(2)系统实施内容

-

- 实施前准备工作

为了实施江淮汽车BOM管理系统,江淮汽车与天喻软件组成联合工作组现场驻点,在商用车事业部、乘用车事业部、技术中心、国际公司、备件营销公司、各异地工厂展开多轮次的调研工作。对企业BOM现状做了全面了解,联合工作组在此基础上绘制企业级BOM管理业务蓝图,与上述各业务单位研讨、梳理流程。多方经过2个多月的共同努力,评审确认了BOM管理的业务蓝图及系统定位。

与此同时,专职的基础数据整理小组成立,负责为企业BOM管理的调整做数据准备工作,小组成员来自研发单位、生产制造、装配工艺、自制件专业厂、采购部、供管部、物料配送部、营销公司、备件公司、技术中心、信息中心、天喻软件多家单位,共计30余人。小组花费近3个月时间,整理了两轮数据,第一轮整理主要是整理超级BOM及配置规则、标准建立、数据查漏补缺及业务流程梳理过程,第二轮整理是在系统模拟验证后,涉及BOM准确性的校核即对第一轮整理结果的验证。业务方负责对数据规范梳理,天喻软件配合业务将数据纳入平台管理。具体基础数据整理小组整理工作内容如下:

◐ 业务库建立

Φ 配置库:产品特征组、特征、特征规则建立;

Φ 工艺库:工位库、工艺路线编码库、工艺组合件库;

◐ 业务流程梳理

Φ 新物料发布;

Φ 新品发布;

Φ 变更切换;

Φ 服务生产件发布;

◐ 物料编码规则及BOM层级标准

Φ 零件编码不符合企业编码标准的需要整理;

Φ 整车编码采用新编码规则,需要新老编码对照,系统上线需要新老交叉一段时间;

Φ BOM层级标准定义;

◐ 产品BOM数据整理

Φ 订单BOM数据整理超级BOM(ERP EXCEL EPD、图纸等来源);

Φ 总装、工艺、自制件、采购件、毛坯件等BOM数据整理;

Φ 超级BOM与特征库关联、使用条件设置;

Φ BOM层级、完整性、准确性校核;

◐ 系统模拟验证

Φ 系统功能及性能模拟验证;

Φ 系统业务及数据流程模拟验证;

Φ 系统集成模拟验证;

Φ 系统上线风险评估及应急预案;

-

- 系统实施内容

围绕着企业级BOM管理系统的业务蓝图和系统功能框架,天喻软件与企业成立联合工作组在商用车事业部率先实施BOM管理系统。具体实施内容如下:

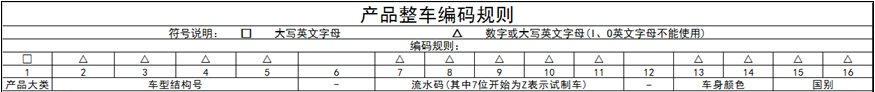

◐ BOM数据标准及规则

项目联合工作组梳理企业级整车物料编码规则,通过系统保证企业整车物料规则一致性。

图3 整车编码规则

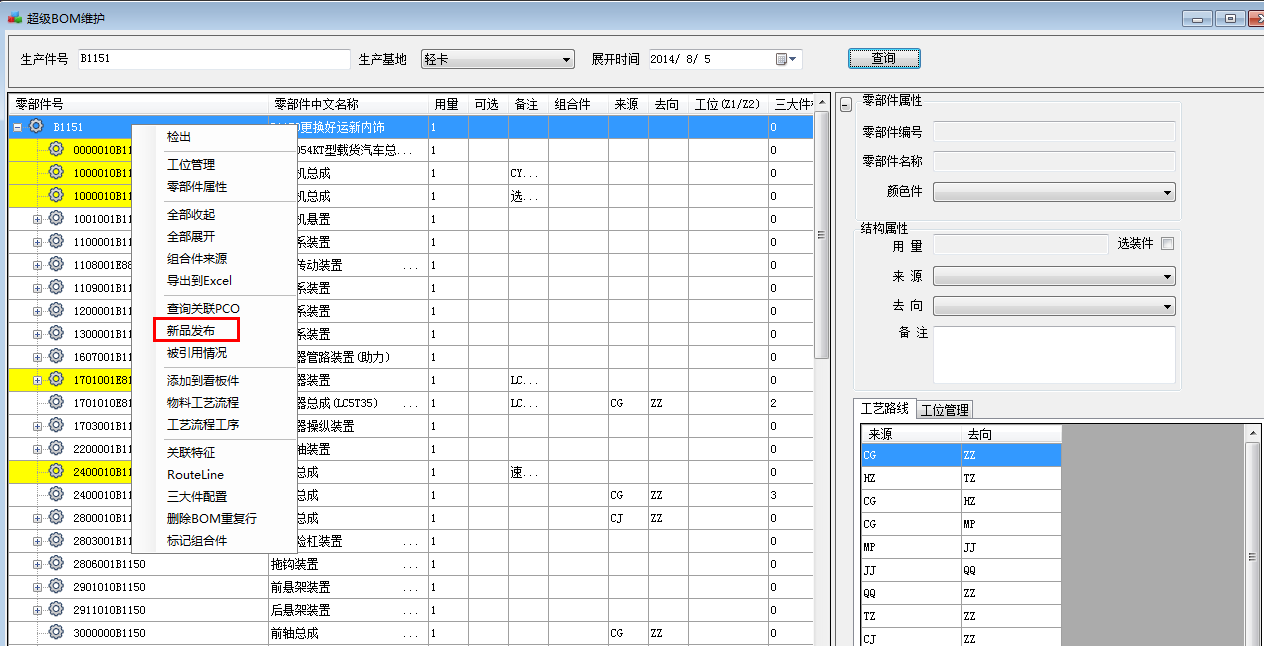

◐ 超级BOM维护

以车型为单位,编制和重构超级生产BOM,发布支持多种产品配置的企业级BOM数据。

图4 超级BOM维护

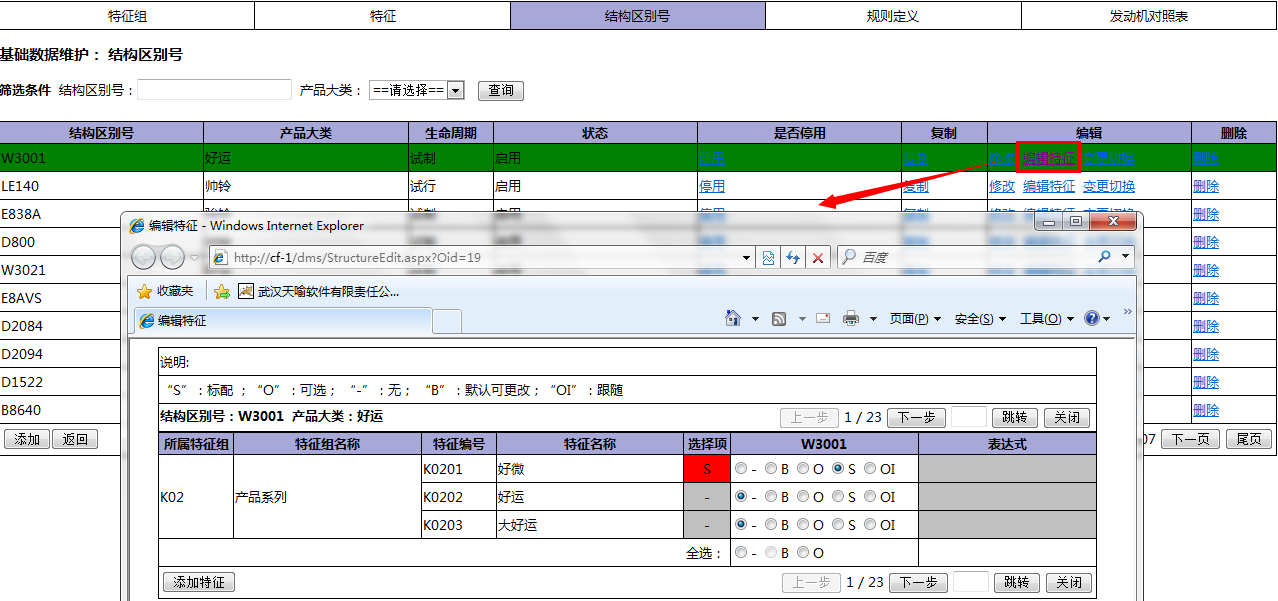

◐ 特征维护

产品管理员编制产品特征及对外销售的特征规则,指导经销商申报计划数据,保证申报需求计划准确性。

图5 配置规则维护

◐ 实例BOM维护

订单BOM维护人员可通过订单特征、整车编码完成订单BOM快速编制,订单响应时间缩短至3值5分钟。

图6 实例BOM维护

◐ 服务BOM发布

服务BOM接收与来自设计与生产BOM的业务数据,实现备件公司维护、重构后,发布至备件图册,指导售后服务的业务开展。

5. 应用效果

(1)构建统一BOM数据管理平台

-

- 实施前

◐ 设计和生产BOM各自维护,数据相对独立。会造成设计和生产BOM数据脱节,如生产BOM仅仅将设计BOM作为生产的一种参考,生产过程中发生的装配等一系列问题无法反馈至设计或研发单位。

◐ 生产BOM在多系统维护。如EPD、JIT、EXCEL等系统维护和发布生产BOM,有时由于变更切换后,各系统发布时间点不统一或维护人维护BOM时间不一致,导致多生产基地中,相同配置的车型装配的零部件清单不同,给后续的备件服务和财务结算带来很大困扰。

◐ 多业务BOM数据无统一BOM数据标准,手工操作较多,易错误、效率低。现场维护BOM的部门较多,涉及到生产部、工艺研究所、前桥、车架、底盘、本体、制动、驾驶室等部门,维护人员管理BOM水平不一,导致BOM数据一致性差、准确性不高。

-

- 实施后

◐ 在企业生产制造领域建立了统一BOM数据管理平台,集中维护和发布,使得多单位、部门协同数据处理时,始终基于相同的BOM在处理各自业务产品数据,提高了数据的一致性和准确性。

◐ 打通了设计BOM到生产BOM的转换,实现了BOM系统与PLM、ERP、DMS的集成。即设计或研发单位发布设计BOM后,下游生产或服务单位以此BOM为基准,维护并发布各自的业务BOM,并指导下游领域的业务开展,保证了设计源头和下游数据一致。此外,BOM系统与DMS销售订单管理系统的集成完成了经销商申报周计划实时传输至生产部,并实时计算产品价格,达到了生产部最快时间维护订单BOM,经销商最快时间得知产品价格。

◐ 生产BOM维护源于设计BOM,保证数据一致性、可追溯性和关联性。BOM系统建立企业问题反馈流程,将现场生产或装配问题通过流程发至各相关单位,如生产通知设计、服务变更或国际公司通知生产和服务变更等,BOM数据的可追溯性、关联性有了较大幅度提升。同时,问题反馈流程能够解决根本BOM数据不准确问题,使得后续发布的源头BOM数据不再影响下游业务单位。

-

- 业务BOM数据标准化和流程化

◐ 数据标准化

Φ 物料编码标准;

Φ 整车编码标准;

Φ 轻卡BOM层级标准;

Φ 重卡BOM层级标准;

◐ 数据流程化

Φ 物料发布流程管控;

Φ 生产、服务BOM重构、变更和发布流程处理;

Φ 国内、国际销售订单审核流程处理;

Φ 国际订单BOM维护、发布流程处理;

Φ 产品基础及特征定价有效性流程处理;

-

- 自下而上业务BOM实施,倒逼源头数据规范

实施BOM系统过程中,将BOM数据源(设计或研发单位发布的设计BOM)问题逐一暴露出来,为后续设计BOM整改提供依据。具体统计分析如下:

◐ 设计BOM选装层级太深,如驾驶室部分选装层级达到了第5层甚至到第6层,直接影响构建配置化生产BOM和生产切换变更。

◐ 设计零件升版或变更,图纸变更零件不变号。在备件BOM管理过程中,需要根据实际装车情况对不同版本以示区别,容易造成后续备件服务维护零件错误,以至于严重影响客户索赔。

◐ 设计BOM本身数据管理及准确性同样存在问题。如设计BOM不完整,偶尔会出现产品图纸下发而无设计BOM数据现象,会导致BOM系统接收不到相应车型或分组的BOM数据;由于设计BOM更新不及时,在产品切换时相应的图纸已经变更,但设计BOM未同步更新;设计BOM与图纸不一致,即装置图、分组明细表、设计BOM三者数据不一致,会导致现场装配与BOM数据不一致。

-

- 面向市场需求计划,订单响应周期缩短

◐ 实施前

Φ 经销商申报计划主要靠人工文字描述,经销商计算机水平参差不齐,经常出现订单输入错误,导致订单已经排产,申请变更切换,造成了大量的生产浪费。

Φ 生产部基于文字描述编制整车编码,没有统一编码规则。各小组独立编码,有可能存在编制相同的整车编码,生产的车型配置却不同,导致现场装车无法执行。

Φ 根据订单的实际情况,平均单个订单BOM维护时间估计在30分钟至1个小时。

Φ 生产切换变更时,需要考虑基本型、增减件和整车编码的变更。

Φ 所有申报的订单均需要订单管理部和生产部审批,造成重复工作。审批单个订单时间从经销商申报到审批完毕花费时间在4个小时到2天不等。

Φ 无论整车编码是否存在,BOM维护人员均需要按照整车编码定制BOM,维护效率低。

Φ 组合件和颜色方案等BOM管理缺失。

Φ 事业部、业务部门之间数据维护权限和流程缺失。

Φ 特殊订单无系统管理。

◐ 实施后

Φ 经销商按照特征选配,取消文字描述。系统产生编码,杜绝了经销商申报错误,导致生产浪费现象。

Φ 已存在整车编码,无需再执行审核流程,整车编码传输到BOM系统是实时传输,即经销商申报完后即可在BOM系统维护订单数据。

Φ 已存在整车编码,实例BOM数据无需重新编制BOM。即相同的整车编码BOM数据只需维护一次即可。

Φ 单个订单BOM维护时间在5到10分钟左右,同理,变更切换后,超级BOM变更自动影响实例BOM数据。实例BOM变更时间缩短为零。

Φ 实例BOM支持组合件、颜色件数据管理。

Φ 系统严格控制数据维护权限和生产流程管控,即PCO流程。

Φ 整车编码支持颜色编码、国际公司、要货通知、大客户、大委改等特殊订单业务要求。

6. 结束语

BOM项目实施过程中,为打通各业务部门数据需要各单位全力配合,江淮汽车良好的企业执行力为推进整个项目发挥了极大的作用。项目组为了扩展BOM系统应用的深度和广度,实施期间统计并分析了各业务需求单位的问题,为后续技术中心、乘用车、发动机公司等业务单位实施BOM系统做准备。